Надежность достигается благодаря мониторингу состояния с использованием ультразвука.

Ультразвук — это просто

"Толстый, синий и пушистый." — Пол Климюк

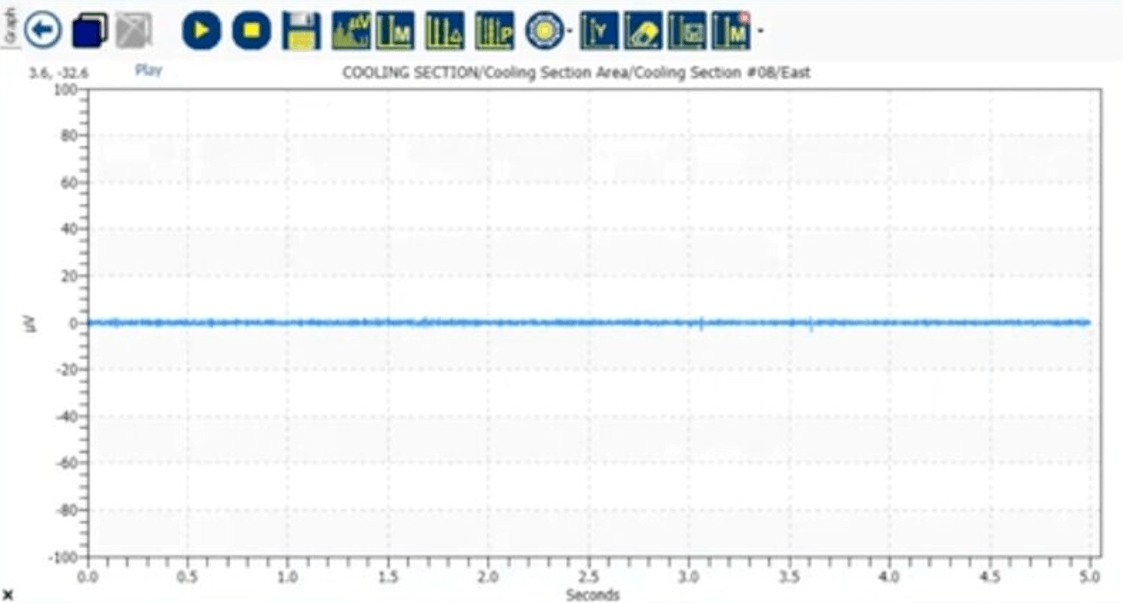

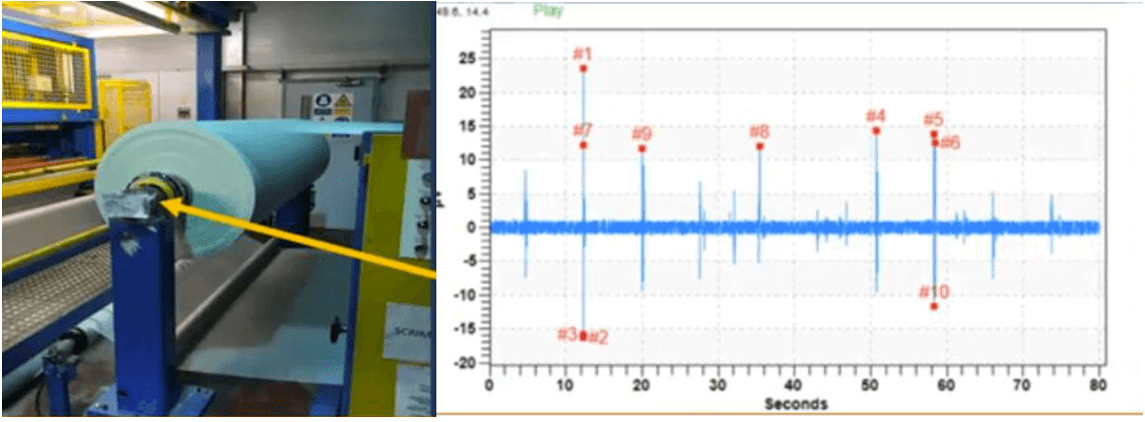

Или в данном случае — тонкий, синий и пушистый. При изучении ультразвукового сигнала, похожего на ровную, устойчивую линию, можно уверенно утверждать, что подшипник находится в исправном состоянии.

Ключевые характеристики, на которые стоит обратить внимание, включают стабильность сигнала, отсутствие крупных пиков или резких колебаний и постоянно низкую амплитуду. Эти признаки указывают на минимальное трение и износ, что подтверждает работу подшипника в оптимальном состоянии без значительных внутренних нарушений(повреждений).

Ультразвук — это простой инструмент для мониторинга состояния, который легко интегрируется в программы надежности благодаря своей универсальности, быстрой окупаемости и минимальным требованиям к обучению.

В отличие от более сложных систем, ультразвук прост в использовании и предоставляет немедленные, полезные данные, что облегчает его принятие как для команд по мониторингу состояния, так и для операторов оборудования, а также отдала диагностики.

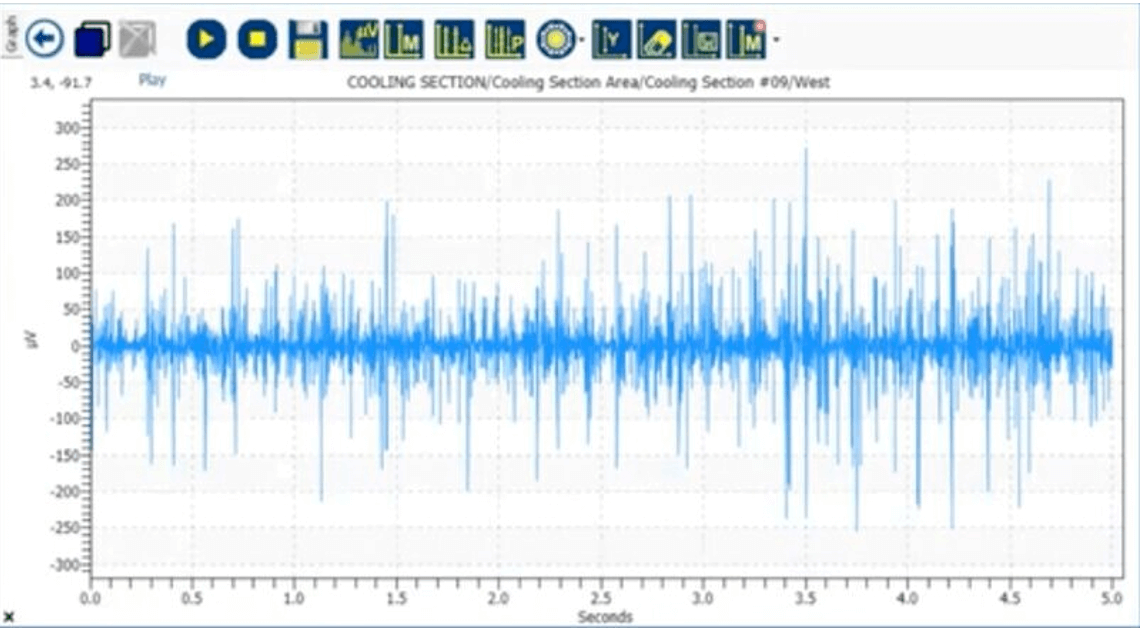

Даже с минимальным обучением инспектор может быстро сравнить временные сигналы двух идентичных подшипников из разных частей завода и легко определить, какой из них может нуждаться в обслуживании в ближайшее время. Простота интерпретации делает ультразвук ценным инструментом для быстрого анализа состояния, помогая инспекторам решать проблемы до их обострения.

Анализ отказов подшипника 4 об/мин

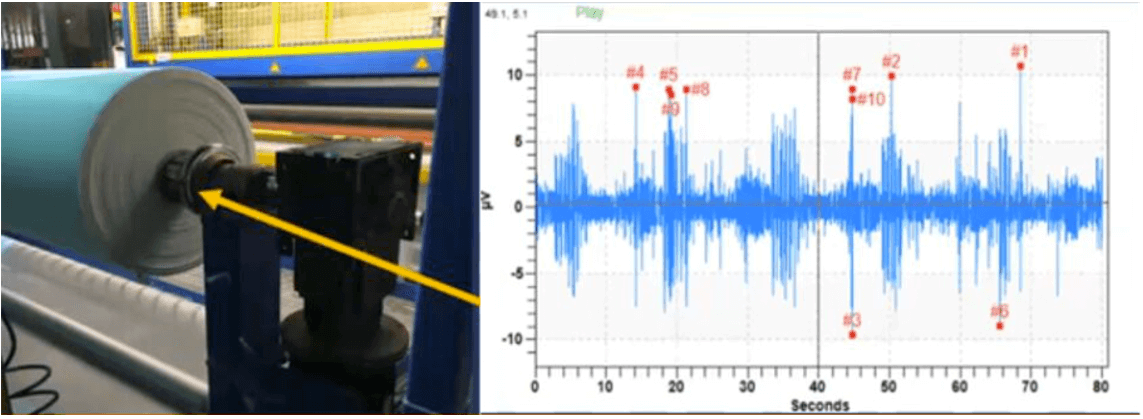

Ультразвук способен точно измерять, отслеживать и анализировать повреждения подшипников по мере их развития на медленно вращающемся оборудовании благодаря своей гиперчувствительности к трению и ударам. Следующее исследование рассматривает приводной и непроизводный подшипники медленно вращающегося (4 об/мин) бумажного вала для производства плоских кровельных материалов.

На временной форме сигнала непроизводного подшипника можно увидеть гладкий и постоянный ультразвуковой сигнал, за исключением пиков. Эти пики были идентифицированы как сигнал самого вала, а не подшипника. Прослушивание на рисунке 3 подтвердило эти выводы.

Данные приводного подшипника можно увидеть на рисунке 4. Ультразвуковой сигнал здесь более прерывистый, с крупными пиками, указывающими на повышенное трение и удары.

Рекомендация от SDT — немедленно смазать этот подшипник и провести последующие измерения в ближайшие дни, чтобы оценить эффективность введенной смазки.

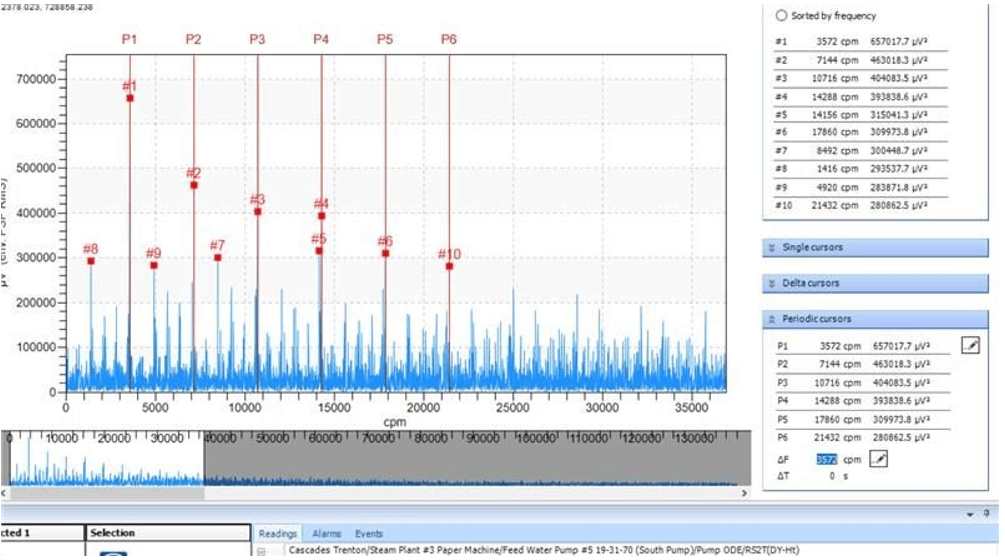

Питательный насос

Следующее — ультразвуковой спектр подшипника питательного насоса в паровом отделении целлюлозно-бумажного комбината.

Подшипник показал высокую температуру до снятия ультразвуковых показаний, а спектр показал наличие люфта на рабочей скорости с гармониками.

Последующие измерения, выполненные вибрационным аналитиком завода, подтвердили структурный люфт в подшипнике этого насоса.

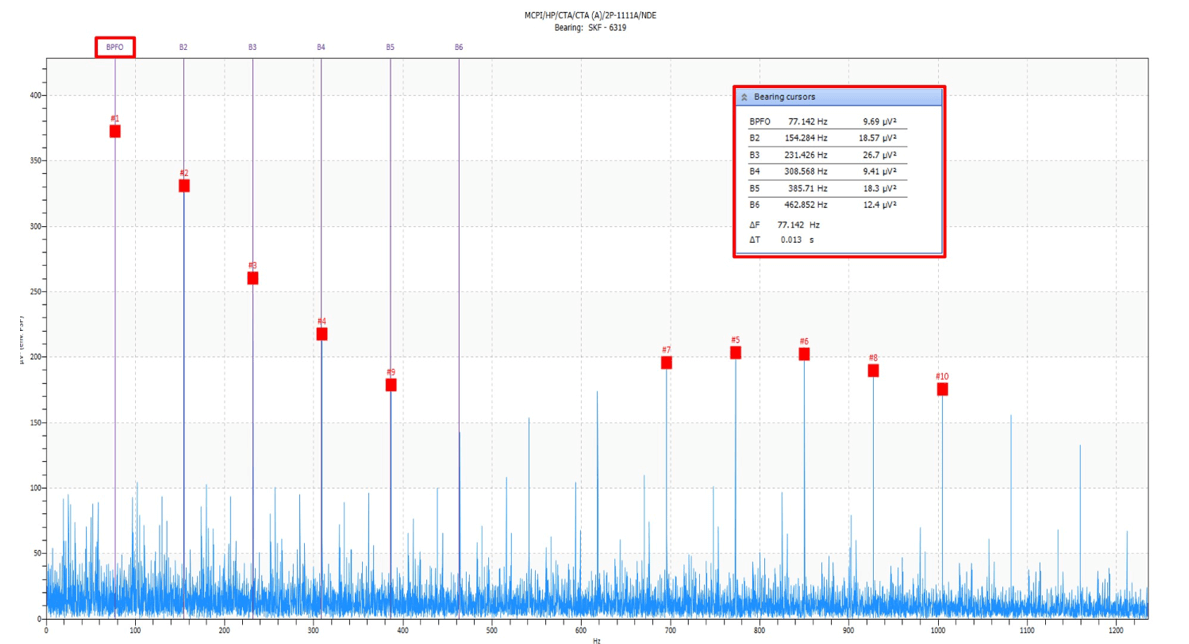

Простой анализ отказа подшипников с использованием инструмента Bearing Toolbox

Отчет подготовил: Самарджит Бехера

В следующих данных Самарджит Бехера проводит анализ отказа подшипника, используя SDT340 и программное обеспечение UAS3 с расширением Bearing Toolbox.

Отслеживание данных подшипника с помощью ультразвука предоставляет раннее предупреждение о его изменяющемся состоянии, давая командам по надежности время для проведения профилактического обслуживания. Однако большинство программ для ультразвукового анализа предлагают только базовые инструменты для трендов, не давая понимания о возможных коренных причинах отказа.

Bearing Toolbox добавляет новые возможности в UAS3, включая обширную базу данных подшипников, содержащую более 50 000 моделей от крупнейших производителей с соответствующими курсорами частоты отказов.

С помощью Bearing Toolbox аналитики могут выбрать подшипник из базы данных UAS3, а затем наложить частоты отказа подшипника на ультразвуковые или вибрационные измерения как во временной, так и в частотной области.