Твердость - одна из ключевых механических характеристик металлов, сплавов, полимеров и покрытий. Это способность материала сопротивляться проникновению в него более твердого индентора без значительной пластической деформации. В промышленности значение твердости напрямую влияет на износостойкость, прочность, обрабатываемость и долговечность деталей: от валов турбин до зубчатых колес автомобилей и трубопроводов нефтехимии.

Контроль твердости - обязательный этап входного контроля сырья, приемо-сдаточных испытаний и диагностики оборудования в эксплуатации. Отклонения от нормы могут сигнализировать о неправильной термообработке, усталостных повреждениях или нарушении технологии. Современные методы позволяют проводить измерения как в лаборатории, так и непосредственно на объекте без разрушения изделия.

Классификация методов измерения твердости

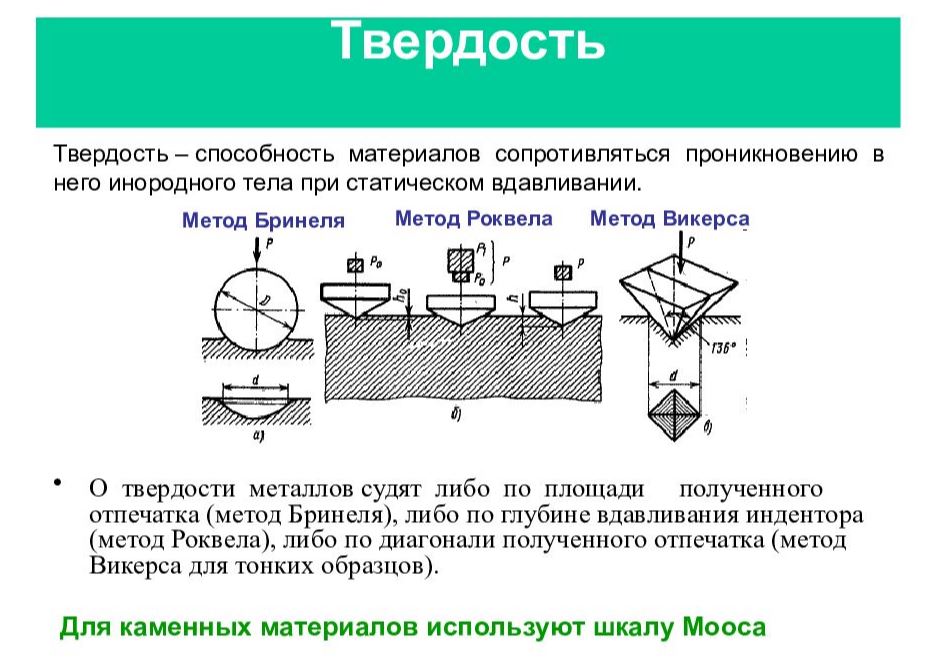

Все существующие способы делятся на две большие группы по принципу приложения нагрузки:

- Статические - индентор вдавливается плавно и удерживается под постоянной нагрузкой. К ним относятся классические лабораторные методы Бринелля, Роквелла, Виккерса.

- Динамические (ударные или отскока) - нагрузка прикладывается импульсно, измеряется энергия удара или высота отскока. Примеры: метод Шора, Либа (Leeb).

- Косвенные (инструментальные портативные) - ультразвуковой контактный импеданс (UCI), комбинированные приборы.

Выбор зависит от материала, формы детали, требуемой точности и условий контроля.

Основные статические методы лабораторных испытаний

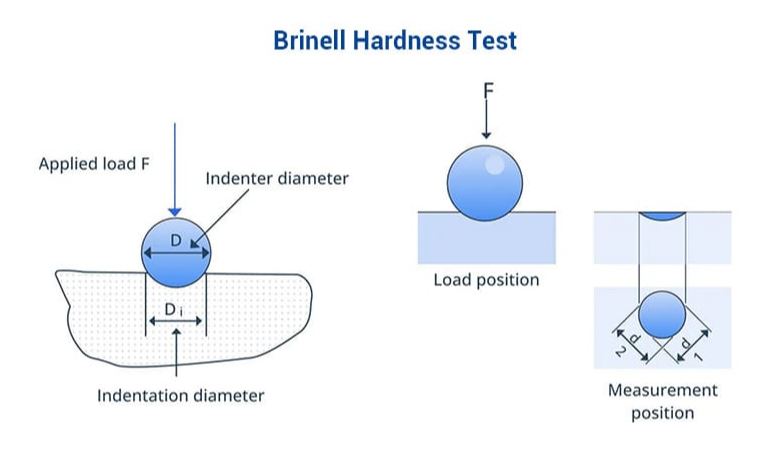

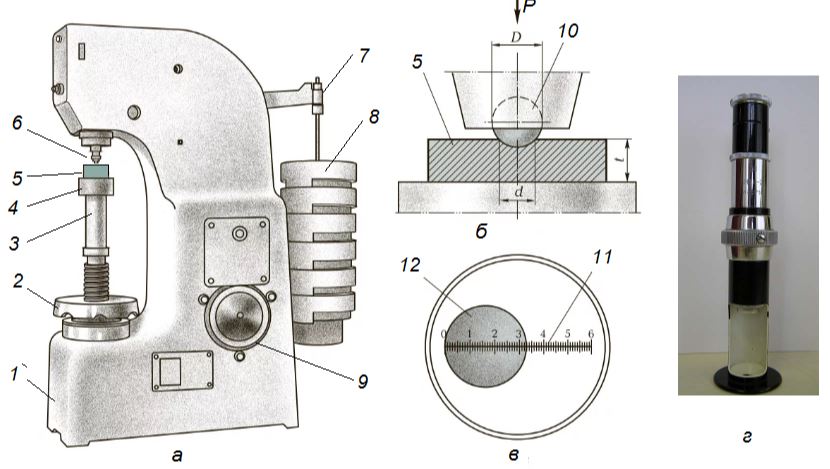

Метод Бринелля (HB / HBW)

Самый старый и универсальный статический метод, стандартизированный ГОСТ 9012-59 (ИСО 6506). В поверхность вдавливается стальной или твердосплавный шарик диаметром 1–10 мм под нагрузкой от 1 до 3000 кгс. Твердость рассчитывается по диаметру отпечатка после снятия нагрузки.

Формула: HB = 2P / [πD(D − √(D² − d²))] где P - нагрузка (кгс), D - диаметр шарика (мм), d - диаметр отпечатка (мм).

Преимущества: высокая воспроизводимость на крупнозернистых материалах (чугун, цветные металлы), возможность пересчета в другие шкалы. Ограничения: оставляет заметный отпечаток (не для готовых изделий), требует оптического замера микроскопом, не подходит для очень твердых материалов (>650 HB). Применение: литейное производство, контроль заготовок, мягких и среднетвердых сталей, цветных сплавов.

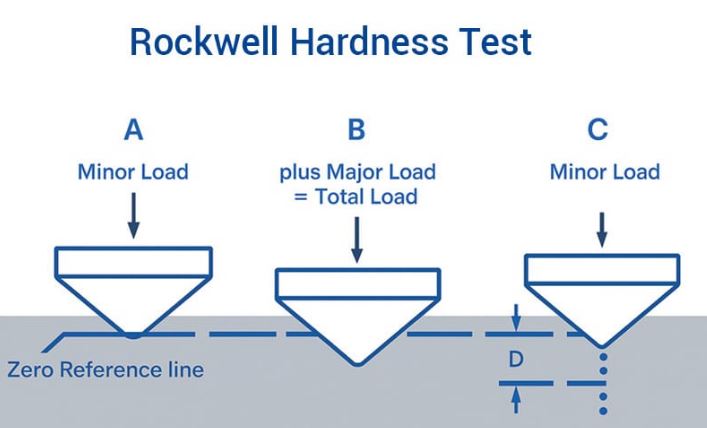

Метод Роквелла (HRA, HRB, HRC) и Супер-Роквелла (HRN, HRT)

ГОСТ 9013-59. Измеряется глубина внедрения алмазного конуса (120°) или стального шарика под предварительной (10 кгс) и основной нагрузкой (60/100/150 кгс). Шкала зависит от комбинации индентора и нагрузки: HRC - для закаленных сталей, HRB - для мягких.

Преимущества: быстрое измерение (несколько секунд), прямое считывание со шкалы прибора без дополнительных расчетов, минимальный отпечаток на твердых материалах. Ограничения: чувствителен к подготовке поверхности, не рекомендуется для тонких покрытий и очень мягких материалов. Супер-Роквелл использует меньшие нагрузки (15/30/45 кгс) - идеален для поверхностно-упрочненных слоев и тонких листов.

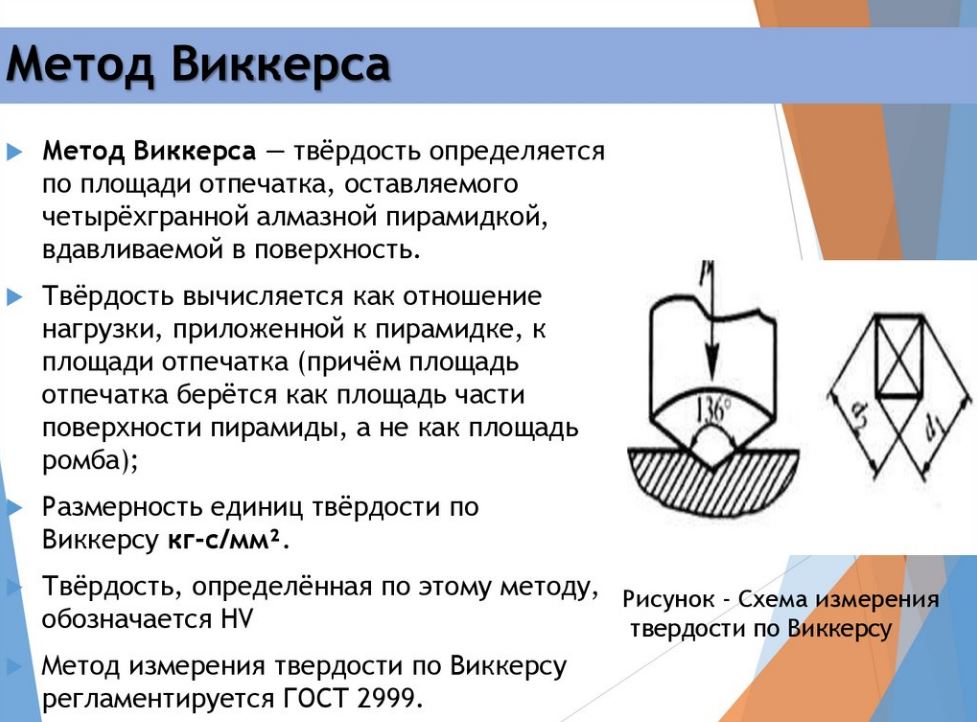

Метод Виккерса (HV) и микротвердости

ГОСТ 2999-75. Алмазная пирамида с углом между противоположными гранями 136° вдавливается под нагрузкой 1–100 кгс (микро - до 5 кгс). Твердость пропорциональна площади боковой поверхности отпечатка.

Формула: HV = 1,8544 × P / d² где d - среднее арифметическое обеих диагоналей отпечатка (мм).

Преимущества: универсальность (от мягких до сверхтвердых материалов), возможность работы с тонкими образцами и покрытиями толщиной от нескольких микрон, высокая точность. Применение: контроль цементованных, азотированных слоев, напылений, твердых сплавов, керамики, ювелирных изделий.

Динамические и современные портативные методы

Метод Шора (HS)

Измеряется высота отскока бойка от поверхности (склероскоп) или глубина внедрения для эластомеров (дюрометр по Шору А/D). Применяется преимущественно для пластмасс, резины, мягких покрытий.

Метод Либа (Leeb, HL)

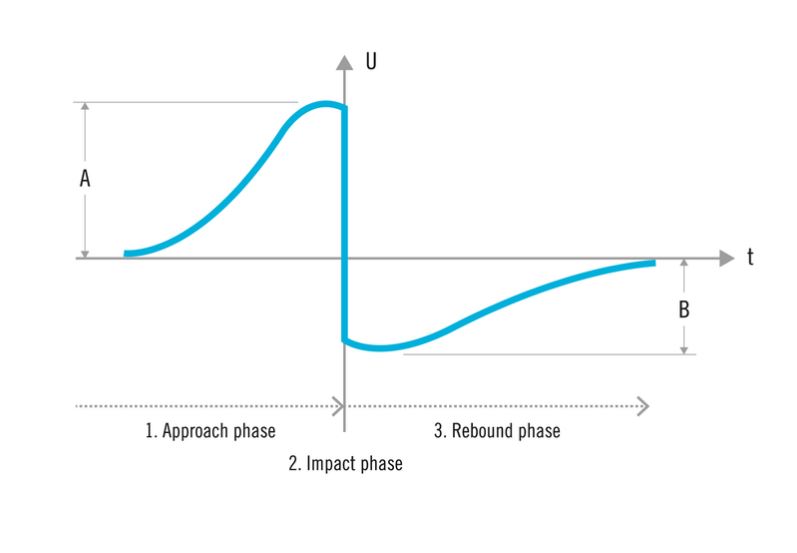

Динамический rebound-метод (стандарт ГОСТ Р 8.969-2019, ASTM A956). Боек с вольфрамовым шариком ударяется о поверхность со скоростью ~5 м/с. Твердость рассчитывается по отношению скоростей отскока и удара.

HL = (v_rebound / v_impact) × 1000 (с корректировкой по типу датчика: D, G, C и др.).

Преимущества: портативность, работа на тяжелых и крупногабаритных изделиях (трубы, валы, корпуса), минимальная подготовка поверхности (допускается Ra до 6,3 мкм), измерение в любых пространственных положениях. Ограничения: требуется минимальная масса детали (от 5 кг для датчика D), чувствителен к структуре материала (не для крупнозернистого чугуна без корректировки).

На сайте diagnost.ru представлены популярные портативные динамические твердомеры HLN-11D и HLJ-2100 - отличный выбор для сортировки металла на складе и контроля в цеху.

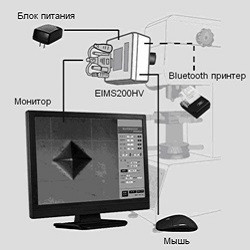

Ультразвуковой метод UCI (Ultrasonic Contact Impedance)

Индентор в виде алмазной пирамиды колеблется на ультразвуковой частоте (~70 кГц). При контакте с материалом частота сдвигается пропорционально площади контакта. Метод измеряет изменение импеданса.

Преимущества: малый отпечаток (диаметр ~0,1 мм), работа на тонкостенных деталях (от 1 мм), легких образцах, сложных геометриях (зубья шестерен, внутренние поверхности). Высокая точность на поверхностно-упрочненных слоях. Ограничения: требует ровной поверхности (Ra ≤ 0,4 мкм), не рекомендуется для грубых отливок и крупнозернистых материалов.

| Метод | Принцип измерения | Диапазон применения | Точность / Воспроизводимость | Подготовка поверхности (Ra, мкм) | Оставляемый отпечаток | Портативность | Основные стандарты |

|---|---|---|---|---|---|---|---|

| Бринелль | Диаметр отпечатка шарика | Мягкие и средние стали, чугун, цветные | Высокая | ≤ 2,5 | Крупный | Низкая | ГОСТ 9012-59 |

| Роквелл | Глубина внедрения | Закаленные стали, сплавы | Высокая | 0,4–2,5 | Малый | Средняя | ГОСТ 9013-59 |

| Виккерс | Диагонали пирамиды | Все металлы, покрытия, микро | Очень высокая | ≤ 0,04 | Очень малый | Низкая | ГОСТ 2999-75 |

| Либа (Leeb) | Скорость отскока | Крупные детали, полевые | Хорошая (±4–6 HL) | ≤ 6,3 | Минимальный | Высокая | ГОСТ Р 8.969-2019 |

| UCI | Сдвиг ультразвуковой частоты | Тонкие слои, сложная геометрия | Очень высокая | ≤ 0,4 | Минимальный | Высокая | ASTM A1038, DIN 50159 |

Факторы, влияющие на точность измерений

- Шероховатость и чистота поверхности (основной источник погрешности).

- Температура (рекомендуется 10–35 °C).

- Толщина и масса образца.

- Однородность структуры (крупное зерно, анизотропия).

- Калибровка прибора по эталонным мерам твердости.

Перед измерением поверхность обязательно шлифуется и обезжиривается. Для портативных приборов производители рекомендуют не менее 3–5 замеров в одной зоне с усреднением.

Где применяются методы измерения твердости сегодня

- Металлургия и машиностроение - входной контроль и термообработка.

- Нефтегазовая отрасль - диагностика труб, фланцев, арматуры в полевых условиях.

- Авиа- и судостроение - контроль поверхностного упрочнения.

- Автомобильная промышленность - проверка шестерен, валов, кузовных элементов.

- Лаборатории и центры технической диагностики - комплексные испытания материалов.

Заключение и рекомендации по выбору твердомера

Классические статические методы остаются эталоном точности в лабораторных условиях, а современные динамические и ультразвуковые - незаменимы для экспресс-контроля на производстве и объектах эксплуатации. Правильный выбор прибора позволяет сократить время контроля в десятки раз без потери качества результатов.

Если вам нужны надежные портативные твердомеры по методам Либа, UCI или комбинированные модели, а также стационарные приборы Бринелля, Роквелла и Виккерса - загляните в каталог https://diagnost.ru/tverdomery/. Здесь представлены проверенные решения от ведущих производителей с поверкой и гарантией, подходящие как для небольших мастерских, так и для крупных предприятий. Специалисты помогут подобрать оптимальную модель под ваши задачи.